태뽕이의 자기계발 & 경력개발

비파괴검사 종결 본문

용접검사(비파괴검사)의 종류 및 내용 (RT / UT / MT / PT / LT / VT)

우선 용접의 검사는 비파괴 검사 (NDT, NDE)를 사용합니다.

비파괴검사 (Non-Destructive Testing) 란

재료나 제품의 원형과 기능을 전혀 변화시키지 않고 재료에 물리적 에너지(햇빛, 열, 방사선, 음파, 전기와 전기에너지)등을 적용하여 조직의 이상이나 결함의 존재로 인해 적용된 에너지의 성질 및 특성 등이 변화하는 것을 적당한 변환자를 이용하여 이들 성질의 변화량을 측정함으로써 조직의 이상 여부나 결함의 정도를 알아내는 모든 검사를 말합니다.

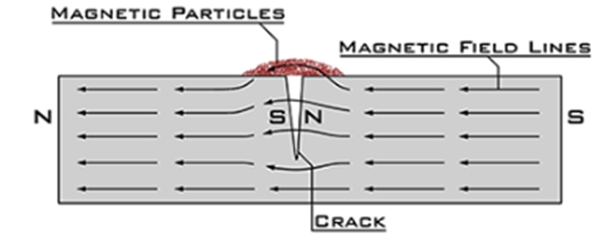

비파괴검사의 종류는

1) 방사선투과법 (Radiography; RT) /ˌreɪdiˈɑːɡrəfi/ --- 내부

2) 초음파탐상법 (Ultrasonics; UT) --- 내부

3) 자분탐상법 (Magnetic Particles; MT) --- 외부

4) 액체침투탐상법 (Liquid Penetrants; PT) /ˈpɛnətr(ə)nt/ --- 외부

5) 누설검사 (Leak Testing; LT)

6) 육안검사 (Visual Testing; VT)

7) 와전류탐상법 (Eddy Current Testing; ECT, ET): 전도성 물질에 교류 자기장을 적용하면 와전류(Eddy Current)가 발생합니다. 와전류의 크기와 패턴은 재료의 두께, 전도도, 균열 또는 결함에 의해 변화합니다. 이러한 변화를 측정하여 재료의 결함(예: 균열, 부식)을 탐지하는 비파괴 검사(NDT) 방법입니다.

*금속 재료 검사에 효과적이며, 표면 및 표면 근처 결함을 감지하는 데 주로 사용됩니다.

8) 음향방출탐상검사 (Acoustic Emission; AE): 재료 내부에서 발생하는 물리적 변화(예: 균열, 파괴, 마찰)에 의해 방출되는 탄성파를 감지하여 분석하는 방법입니다. 이 방법은 재료 내부에서 발생하는 결함의 위치를 확인하거나, 구조적 결함의 진행 상태를 실시간으로 모니터링하는 데 사용됩니다.

*실시간 데이터 제공, 정적 하중 및 피로 하중 상황에서 결함 탐지 가능.

9) 중성자투과검사 (Neutron Radiographic Testing; NRT) /ˈnuːtrɑːn/ /ˌreɪdiəˈɡræfɪk/: 중성자를 이용해 재료 내부 구조를 촬영하여 결함이나 특성을 검사하는 비파괴 검사법.

10) 적외선검사 (Infrared Testing; IRT): 적외선 열화상 기술을 사용하여 물체의 열 분포를 측정하고, 열 관련 결함(예: 균열, 과열, 열 손실 등)을 탐지하는 검사법.

이렇게 여러가지로 나뉩니다.

오늘은 그 중에서 조선소와 플랜트에 제일 많이 쓰이는 용접검사 6가지 (RT, UT, MT, PT, LT, VT)에 대해서 몇 가지 알아보도록 하겠습니다.

1) 방사선투과법(Radiography : RT)

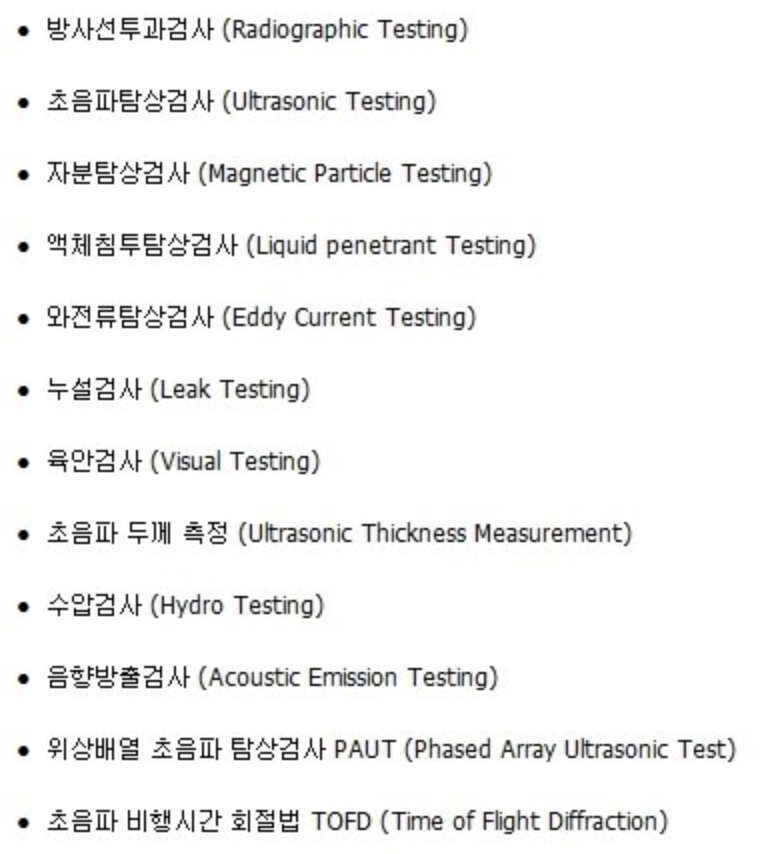

방사선투과검사는 X-선, 감마선등의 방사선을 시험체에 투과시켜 X-선 필름에 상을 형성시킴으로써 시험체 내부의 결함을 검출하는 검사방법으로, 내부결함을 검출하는 비파괴검사 방법 중 현재 가장 널리 이용되고 있습니다.

X-선 및 감마선의 물체를 투과하는 성질을 이용, X-선 발생기에 의해 생성되는 X-방사선이 조사부위의 두께 및 원자번호에 비례하여 흡수된다는 원리에 근거하고 있으며 그 투과하는 정도는 시험체의 밀도 및 두께 등에 따라 달라지게 됩니다.

따라서 X-선 및 감마선이 시험체를 투과할 때 내부에 결함이 있으면 시험체로부터 투과되어 나오는 방사선량에 차이가 생기고 이때 시험체 뒤에 X-선 필름을 부착시키게 되면 투과된 방사선량에 따라 필름의 감광정도가 달라집니다.

이 X-선 필름을 현상하면 감광된 정도에 따라 농도의 차가 생겨 특정상을 형성하는데 X-선 흡수는 결함부 바로 옆의 손상되지 않은 부위와 비교하면 이미지가 보통 더 어둡게 나타나 다른 양상을 나타내게 되므로 이것을 관찰하여 시험체 내부에 존재하는 결함의 위치, 크기 등을 판정할 수 있습니다.

방사선투과법의 가장 큰 장점은 내부결함의 크기 및 형태 등 결함의 성질을 판단하기가 쉽고, 이미지로 얻은 결과가 양호하며 결과를 거의 영구적으로 보관 가능하다는 것입니다.

단점으로는 결함부위의 공간적인 정보를 얻을 수 없다는 것으로 결함의 깊이를 추정하기 어렵고 방향성이 좋지 않은 2차원 결함을 검출하기 어렵다는 것입니다. 또한 방사선을 투과하는 장비는 방사선 분실과 피폭등으로 인체에 유해한 방사선을 방출하기 때문에 Al캡에 채워 텅스텐 제 용기에 보관하여야 하며 전문가 이외에는 사용이 제한됩니다. 방사선투과기의 크기로 인하여 경우에 따라서는 현장에서는 사용이 어려울 수도 있으며, 탐색속도가 느리고, 탐색비용이 상당히 고가입니다.

이면을 볼 수 없는 파이프와 소켓의 내부와 구조물들 일부에 많이 사용됩니다.

2) 초음파탐상법(Ultrasonics : UT)

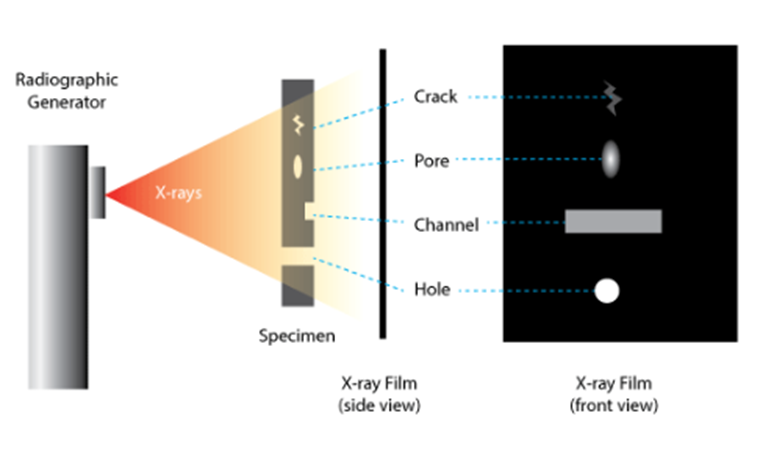

초음파 음향 인피던스가 다른 경계면에서 반사, 굴절하는 현상을 이용하여 대상의 내부에 존재하는 불연속을 탐지하는 기법으로 대형 가스관 검사에 적합하다. 선진국에서 많이 사용합니다.

초음파란 사람의 귀로 들을 수 없는 파장이 짧은 음파(소리)를 말하며, 금속 등의 물체 속을 쉽게 전파하고 서로 다른 물질과의 경계면에서는 반사하는 특성이 있습니다.

이러한 초음파의 특성을 이용하여 기계진동 형태의 고주파 음파를 시험할 부분으로 주사하면 재료를 통과하는 음파는 결함부 또는 경계면에 부딪치게 되면 음향진동은 반사가 되고 이 반사파를 검출하여 반사파에 대한 정보를 음극선관(CRT) 또는 다른 기록 장치에 나타내어 분석하면 결함의 유무와 위치, 크기 등을 판별 할 수 있습니다

초음파탐상법은 휴대성, 민감성이 높고 균열의 위치 또는 결함의 공간적인 정보를 얻을 수 있다는데 있으며, 방사선투과법에 비하여 안전하고 경제적인 비파괴검사법이며, 최근에는 현장 측정 자료를 컴퓨터 처리와 보고서 작업에 적당한 형식으로 저장할 수 있는 디지털 장비가 보급되어 있어 작업의 효율성이 좋습니다.

용접부, 주조품, 압연품, 단조품등의 표면 및 내부결함을 검출하고 그 위치와 크기를 추정할 수 있으며 강부재의 두께측정 및 배관등의 부식정도를 측정할 수 있습니다.

주로 CO2로 용접한 구조물과 H빔, 브라켓에 많이 쓰입니다.

3) 자분탐상법(Magnetic Particles : MT)

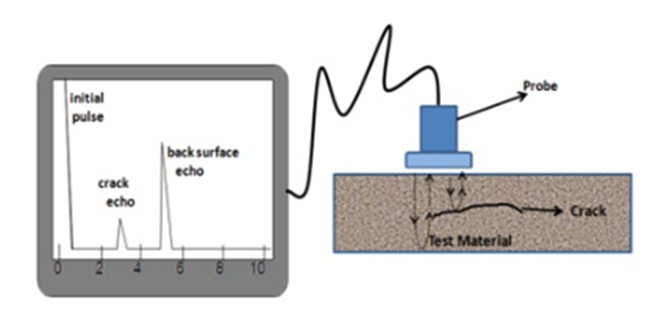

검사대상을 자화시키면 불연속부에 누설자속이 형성되며 이 부위에 자분을 도포하면 자분이 집속되는 검사법으로 강자성체 재료의 표면 및 표면직하 결함검출에 많이 사용됩니다. 시험품에 자장을 적용하고 시험품을 석분화 시키고, 자화시키면 자속이 발생합니다. 이때 시험품의 표면 또는 표면 하에 결함이 있으면 자속이 누설하고 결함의 양쪽에 자극이 발생하여 국부적인 자장을 형성하게 됩니다. 국부자장에 의한 결함부의 누설자속을 자분이나 검사코일에 의해 검출하여 결함의 위치와 크기를 알 수 있게 됩니다.

이 검사법은 휴대성이 좋고 시험에 최소한의 기술이 요구됩니다. 비교적 복잡한 형상을 갖는 강구조물의 구조를 상세 조사할 수 있으며, 결함 검출 능력이 뛰어나 아주 미세한 결함이라도 검출할 수 있으므로 육안으로 확인할 수 없는 표면 및 표면 근방의 작은 균열 및 기타 결함도 검출할 수 있습니다. 경제적인 비파괴검사법이고 방사선투과법보다는 사용이 쉽습니다.

구조물, 파이프, 서포트, 관통용접부위등.. 현장에서 전반적으로 널리 쓰입니다.

4) 액체침투탐상법(Liquid Penetrants : PT) /ˈpɛnətr(ə)nt/

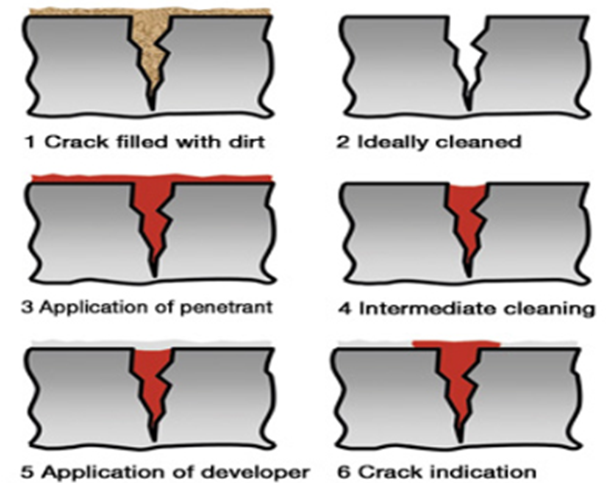

표면으로 열린 결함을 탐지하는 기법으로 침투액이 모세관현상에 의해 침투하게 한 후 현상액을 적용하여 육안으로 식별하는 기법으로 용접부와 단조품 등의 표면개구결함 검출에 적용됩니다.

침투액이 결함부위에 잘 스며들 수 있도록 조사할 물체 표면을 기계적 또는 화학적인 제거제를 사용하여 기름, 수분, 다른 오염물질을 청소한 다음 분무기를 사용하여 침투액을 조사 위치에 분사하고 침투액이 모세관현상 또는 표면 습윤현상에 의해 결함부에 스며들도록 합니다. 그리고 일정 시간이 경화한 후 수세법, 유화제법, 용제법등의 방법으로 침투액을 닦아내고 현상제를 물체표면에 분사하고 물체표면이 건조되면 결함이 있는 부위에 스며든 침투액과 현상제의 반응으로 인하여 결함부위를 육안으로 확인할 수 있게 됩니다.

현장에서 많이 사용되고 있으며 원리가 비교적 간단하면서도 표면의 균열, 결함, 불연속 등의 검출에 효과적입니다.

그 적용범위가 넓고, 경제적이며 전문적인 기술이 필요 없는 시험법으로 작은 결함이라도 육안으로 확실하게 확인할 수 있으나 물체표면에 있는 결함 또는 불연속면의 검출 이외에 결함의 공간적인 정보를 얻기는 어렵다는 단점이 있습니다

침투탐상검사는 용접부, 주강품, 단조품등과 같이 같은 금속재료 뿐만 아니라 세라믹, 플라스틱, 유리등의 비금속 재료에도 폭넓게 이용할 수 있으며, 시험체의 형상이 복잡하더라도 검사가 가능합니다.

현장에서는 자성이 없어 MT검사를 받을 수 없는 비철류(서스 플레이트 등)검사에 MT검사 대용으로 쓰입니다.

5) 누설검사 (Leak Testing : LT)

누설검사는 암모니아, 할로겐, 헬륨 등의 기체나 물과 같은 액체 등의 유체가 시험체 외부와 내부의 압력차에 의해 시험체의 미세한 구멍이나 균열 또는 틈 등의 결함을 통해 흘러 들어가거나, 흘러나오는 성질을 이용하여 결함을 찾아내는 방법입니다.

누설여부와 누설이 있을 시 누설 개소와 누설량을 검출하여 시험체의 안전성을 확보할 수 있으므로 각종 분야에서 널리 이용되고 있습니다.

압력용기, 저장탱크, 파이프라인 등의 누설 탐지에 사용됩니다.

6) 육안검사 (Visual Testing : VT)

오랜 경험을 가진 숙련자로 대상의 표면에 존재하는 결함이나 이상 유무를 판단하는 가장 기본적인 비파괴시험법이며 경우에 따라서 저배율 확대경 등의 광학기기를 이용하여 관찰하기도 합니다.

용접부 결함과 같은 재료의 표면결함을 검사하는데 주로 사용됩니다.

간편하고 신속하며 특별한 장치를 필요로 하지 않아 가장 기본적인 비파괴검사법으로 널리 사용되나 검사의 신뢰성 확보가 어려운 단점이 있습니다.

모든 비파괴시험 대상체의 이상 (결함의 유무, 형상의 변화, 광택의 이상이나 변질, 표면 거칠기 등) 유·무를 식별하며 또 취약부의 선정에도 활용됩니다.

조선소내의 모든 공정에서 관리감독관, 선주 입회 하에 검사가 진행됩니다.

*출처: https://m.blog.naver.com/louis7915/221007251186

===================================================================.

비파괴비파괴비파괴를 직접 접하지 않고 이해하기는 쉽지 않습니다.

단어도 생소하죠. 비파괴는 非破壞, Non destructive 라는 단어에서 알 수 있듯이 파괴를 하지 않는 것입니다.

반대로 파괴검사가 있는데 예로는 콘크리트 압축시험, 금속봉재 인장시험, 자동차 충돌시험, 구조물 내진시험 등이 있습니다.

1. 비파괴검사의 정의 및 목적

비파괴 검사란

재료나 제품을 원형과 기능을 전혀 변화시키지 않고 내부구조 및 상태 등을 알아내는 시험을 말한다.

목적 : 오늘날 각종 구조물은 급속한 대형화, 고압화, 고속화 추세에 따라 구조물의 질과 양에 큰 변화를 가져오고 있지만, 완전무결한 재료 및 가공방법을 기대할 수 없는 실정이다. 그러므로 재료, 부품, 구조물에 어느 정도 결함이 포함되어 있는지를 확인하여 사용목적을 만족시킬 수 있는지를 판단 해야 한다.

여기서는 비파괴 검사의 종류와 각 특성에 대하여 말씀드립니다.

기본적으로는 각 검사의 용어를 익히고 각 시험 특징이 무엇인지 아는 것이 핵심입니다.

2. 비파괴검사 종류

위의 종류 중 비파괴검사로 흔히 언급되는 것은 상위 4개입니다.

위의 4가지외에도 여러 검사가 비파괴검사에 포함됨을 알아두시기 바랍니다.

(실전에서는 한글보다 영어 약자를 거의 사용합니다. 약어를 꼭 알아두셔야 합니다.)

1) RT - 방사선투과검사(Radiographic Testing)

방사선이란 오감으로 감지할 수 없는 빛과 같은 물질로서, 에너지가 높고 투과력이 강한 전자파를 말한다. 병원에서 X선 검사를 받아본 경험이 있을 것이다.

X선도 방사선의 일종으로 몸을 통과하여 사진필름을 감광시키며 이 필름을 현상하면 신체 내부기관이 나타난다. 필름상에 뼈 부분은 투과된 방사선량이 적어 희게 나타나고, 살 부분은 투과된 방사선량이 많아 검게 나타나게 된다. 방사선은 밀도가 높고 두께가 두꺼울수록 물체를 통과 중에 많이 흡수되므로 투과된 방사선량은 그만큼 줄어들게 된다.

뼈는 살 보다 훨씬 단단하고 밀도가 높기 때문에 투과된 방사선량이 살 부분보다 적어 필름상에 희게 나타난다.

공업용으로 사용하는 방사선 투과검사 (R.T)의 원리도 이와 마찬가지다.

다만 검사 대상물이 인체가 아닌 금속, 비금속물체이며 사용되는 방사선원도X선 뿐만 아니라 감마선도 사용되며 의료용과는 달리 에너지가 높고 투과력이 훨씬 강하다.

◇ 특징

1. 방사선의 조사방향에 나란히 놓여있는 즉 두께차를 가지는 구상결함의 검출에 용이하다.

2. 결함의 종류, 형상을 판별하기 쉽고 영구보존 가능하다.

3. 라미네이션이나 기울어져 있는 균열 등은 검출하기 어렵다.

4. 결함의 깊이를 측정하기 어렵다.

5. 인체에 해로운 방사선원을 사용하므로 특히 방사선 안전에 주의해야 한다.

실제 문제가 되는 곳은 더 밝게 나오는 것이 아니라 더 어둡게 나옵니다.

사진출처 : INTREX

2) UT - 초음파 탐상 검사(Ultrasonic Testing)

물체를 구성하고 있는 입자에 진동을 가하면 그 진동은 주위로 퍼져나간다. 이 진동이 퍼져나가는 상태가 파이다. 입자가 1초 동안에 진동하는 수를 주파수라 하며, Hz라는 단위로 나타낸다. 인간의 귀로 들을 수 있는 가청음파의 주파수 범위는 대체로 20Hz에서 20 KHz 이며 이보다 높은 주파수를 가진 음파를 초음파라 한다.

금속재료의 초음파 탐상에서는 주파수 1~5MHz의 초음파가 널리 쓰이고, 파의 종류에는 종파, 횡파, 표면파 등이 있다. 종파는 수직탐상에, 횡파는 사각 탐상에 사용된다.

◇ 특징

1. 투과능력이 탁월하고 미세한 결함에 대하여 감도가 높다.

2. 내부결함의 위치, 크기, 방향을 어느 정도 정확히 측정할 수 있다.

3. 단지 한 면에서 탐상이 가능하고 검사결과를 브라운관을 통하여 즉시 알 수 있다.

4. 결함종류의 식별이 극히 어렵다.

5. 검사자의 폭 넓은 지식과 경험이 요구된다.

6. 시험체의 표면이 거칠거나 모양이 일정치 않거나 두께가 아주 얇은 경우(한쪽 방향 검사 시 6mm이하) 및 비균일 재질일 경우 탐상이 곤란하다.

7. 내부조직에 따른 영향이 크며 불감대가 존재한다.

8. 초음파의 효과적인 전달을 위해 접촉매질이 필요하다.

9. 표준 시험편 및 대비시험편이 필요하다.

10. 결함과 초음파 빔의 방향에 따른 영향이 크다.

반사파를 수신하여 위치 및 크기를 알아냅니다.

사진출처 : INTREX

3) MT - 자분탐상검사(Magnetic Particle Testing)

강자성체의 표면 또는 표면하(表面下)에 있는 불연속부를 검출하기위해 강자성체를 자화 시키고 자분을 적용시켜 누설자장에 의해 자분이 집적되어 불연속부의 위치, 크기, 형태 등을 검사하는 비파괴 검사방법이다.

◇ 특징

1. 표면균열 검사에 가장 적합하다.(9번까지 장점)

2. 작업이 신속 간단하다.

3. 결함모양이 표면에 직접 나타나 육안으로 관찰 가능하다.

4. 검사자가 쉽게 검사방법을 배울 수 있다.

5. 시험품의 크기, 형상 등에 크게 영향을 받지 않는다.

6. 정밀한 전처리가 요구되지 않는다.

7. 얇은 도장, 도금 및 비 자성물질의 도포 등에도 작업이 가능하다.

8. 자동화가 가능하다.

9. 검사비가 비교적 저렴하다.

10. 강자성체의 재료에 한한다.(10번부터는 단점)

11. 내부검사가 불가능하다.

12. 불연속의 위치가 자속 방향에 수직이어야 한다.

13. 탈자가 요구되는 경우가 있다.

14. 후처리(자분의 제거)가 종종 필요하다.

15. 특이한 형상의 시험방법이 까다롭다.

16. 전기접점에서 가공 면에 손상을 가져오는 경우가 있다.

17. 나타난 지시모양의 판독에 경험과 숙련이 필요하다.

문제가 있는 곳의 자장의 변화를 알 수 있습니다.

사진출처 : INTREX

4) PT - 액체침투탐상검사(Liquid Penetrant Testing)

침투 탐상 검사란 시험편 표면에 침투 액을 적용시켜서 균열 등의 불연속 부에 침투시킨 후 과잉의 침투제를 제거하고 현상제를 적용시켜 침투된 침투제를 추출 시켜 불연속의 위치, 크기 및 지시모양을 검사하는 비파괴 검사의 일종이다.

용접품, 단조품, 주강품, 플라스틱 및 세라믹 등과 같은 금속 및 비금속의 여러 가지 제품들에 적용되며, 여러 가지 다른 재료에 나타나는 표면 불연속부를 경제적으로 검사할 수 있다.

◇ 특징

1. 시험방법(원리및적용)이 가장 간단하다.(9번까지 장점)

2. 고도의 숙련 또는 특수한 기술이나 지식이 요구되지 않는다.

3. 제품의 크기, 형상 등에 크게 구애를 받지 않는다.

4. 자분 탐상 검사의 장점과 같이 소형의 제품을 동시에 검사할 수도 있다.

5. 시험품의 용도에 따라 검사가 필요한 부분만 국부적으로 시험할 수 있으며, 의심이 나는 부분의 재 검사 등 요구되는 부분에 대해 언제든지 시험이 가능하다.

6. 적절한 시험 방법을 적용하여 검사하면, 미세한 균열을 탐상할 수 있는 높은 감도를 갖는다.

7. 방사선투과 검사 방법 등과 비교하면 검사 비용이 저렴하고 신속하다.

8. 판독이 비교적 쉽다.

-자분 탐상 검사에서와 같은 비관련 지시 모양 또는 허위 지시모양이 거의 없기 때문에 판독에서 일어날 수 있는 문제가 없으며 비교적 쉽다.

9. 철, 비철, 플라스틱 및 세라믹 등 거의 모든 제품에 적용된다.

10. 시험할 표면이 개구부여야 한다. - 침투탐상검사는 표면 검사에 한하여, 표면이 열려있는 상태에 한하여 가능하다. 개구부에 기름, 그리스 등의 이물질이 차 있으면 침투제가 침투할 수 없어 좋은 시험결과를 얻을 수 없다.(10번부터 단점)

11. 시험표면이 너무 거칠거나 기공이 많으면 허위 지시모양을 만든다. 표면이 거칠면 과잉의 침투제를 제거시 완전하게 제거가 되지 않아 표면에 나타나는 결함의 지시모양과 구별하기가 어렵게 된다.

12. 시험표면이 침투제 등과 반응하여 손상을 입는 제품은 검사할 수 없다.

13. 주변 환경, 특히 온도에 민감하게 제약을 받는다. 매우 춥거나 매우 더운 온도는 정상적인 검사가 어렵다.

14. 후처리가 종종 요구된다.

15. 침투제가 오염되기 쉽다. 특히 물과 같은 이물질에 오염되는 것을 방지하도록 시험품 준비에 주의를 해야 한다.

검사부위는 항상 깨끗이 하여야 합니다.

사진출처 : INTREX

간략히 주요 비파괴검사에 대해 말씀드렸습니다.

세부적인 사항은 다 알지 못하여도 이것만이라도 알고 갑시다!

RT, UT - 내부검사

MT, PT - 표면검사

UT도 표면검사를 하기는 하나 기본적으로는 위와 같이 알아두시면 됩니다.

NDE라고도 하나 NDT가 더 보편적입니다.

*출처: https://blog.naver.com/jhmillennium/221333795017

===================================================================.

비파괴검사(非破壞檢査, 영어: nondestructive testing 또는 evaluation, examination, inspection, NDT 또는 NDE, NDI)는 제조 분야에서 공작물, 구조물, 부재, 잠수정 등을 파괴하지 않고 완전성이나 표면상태, 균열 등을 검사하는 방법이다. 대표적으로 액체침투법, 자기탐상법, 초음파검사법, 음향방사법, 방사선투과법, 와전류탐상법, 열탐상법, 홀로그래피기술등이 있으며 재료의 표면 결함이나 내부 결함을 관찰하는 데 쓰인다. 재료를 파괴하지 않고도 검사할 수 있다는 특성때문에 시간과 돈을 절약하면서 항공기 부품과 같은 고가의 부품을 검사 및 평가(product evaluation)하고 문제를 해결(troubleshooting)하고 연구(research)하는데 주로 사용된다.

*출처: https://ko.wikipedia.org/wiki/%EB%B9%84%ED%8C%8C%EA%B4%B4_%EA%B2%80%EC%82%AC

'Self-Development > SCM & 구매' 카테고리의 다른 글

| Job Shop(개별) 생산 기준 vs 타 방식 비교 (0) | 2023.07.16 |

|---|---|

| Steel-with-Hydrogen-Induced-Cracks-01 - Hydrogen embrittlement - Wikipedia (0) | 2023.07.12 |

| PMI; Positive Material Identification: 합금성분분석 (0) | 2023.07.11 |

| 수소취성 (Hydrogen Embrittlement) (0) | 2023.07.03 |

| 수소취성 균열의 원인과 대책에 대해 알아보자 (0) | 2023.07.03 |